- Станина

- Стальная рама сварена из толстых стальных плит, точная фрезеровка выполняется на промышленных обрабатывающих центрах MAZAK Япония. Каждая станина проходит термическую обработку в специальной погружной печи для снятия внутренних напряжений в металле.

- Сварка производится промышленными сварочными роботами, что обеспечивает высочайшее качество сварных швов, исключает человеческий фактор.

|

|

- Профессиональная линия сборки

- Сборка это очень важный этап для лучшей работы станка. На профессиональной линии сборки Nanxing всё, от корпуса станка до мелких электрических компонентов устанавливаются профессиональными механиками, что гарантирует стандартизацию и производительность станков.

|

|

- Контроль качества

- Продвинутое измеряющее оборудование и строгий контроль качества помогают убедиться, что готовый станок, который мы предлагаем нашим клиентам высокого качества.

|

|

- Прижимная балка

- Алюминиевая прижимная балка обеспечивает прекрасную жесткость и долгий срок службы.

- Высота балки регулируется автоматически в зависимости от толщины детали при вводе информации о детали на сенсорном экране, что сохраняет много времени.

- Диагональные Резиновые ролики компактно соединены в ряд и прижимают деталь, чтобы подавать ее без смещения.

|

|

- Конвейер

- Длинный прямой полукруглый направляющий рельс проходит обработку перед установкой, плашки конвейера могут идеально контактировать с направляющим рельсом, почти без зазоров.

- Два жёстких стальных стержня соединяют "поддерживающий конвейер” с корпусом станка для обеспечения стабильной подачи широких деталей. Максимальная длина выдвижения 600мм.

- Длинная стальная пластина повышенной жесткости для дольшего срока службы и дополнительной стабильности во время работы.

- Двигатель конвейера делает возможным запуск с переменной частотой, очень стабилен и оснащен тормозной системой. Простота запуска и снятия деталей.

|

|

- Узел предварительной фрезеровки (прифуговка)

- Предварительная фрезеровка с помощью алмазной фрезы ø125*H35* ø30 Z3+3 обрабатывает край детали перед наклеиванием для лучшего соединения с кромкой.

- Два пневматически управляемых мотора 2× 3.7кВт; 200 Гц

Скорость вращения: 12,000 об/мин.

- Отвод стружки в вытяжное устройство.

|

|

- Предварительный нагрев

- Подогрев краёв детали для равномерного нанесения слоя клея.

|

|

- Узел обрезки

- Обрезка производится острым ножом гильотинного типа с приводом от мощного пневмоцилиндра.

|

|

- Пресс-группа (прижимные ролики)

- Один ролик предварительного прижима и четыре прижимных ролика плотно прижимают кромку к поверхности.

|

|

- Система смазки

- Система смазки подходит под требования ежедневного обслуживания и проста в управлении.

|

|

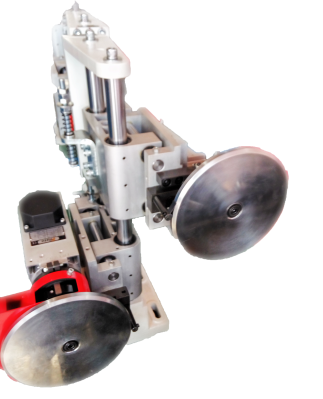

- Узел торцовки

- Узел производит точную обрезку кромки заподлицо с краями детали спереди и сзади.

- Линейная направляющая конструкция под углом в 45 градусов.

- Узел оборудован двумя независимыми высокочастотными двигателями по 0.35 кВт, 200 Гц, 12000 об/мин с прямым приводом на пилы (105*3*22*24Z).

|

|

- Узел черновой фрезеровки

- Узел черновой фрезеровки с 2 мощными моторами (Мощность 0.75кВт; частота 200Гц; скорость вращения 1,2000об/мин), 2 фрезы с двумя жесткими стальными позиционирующими направляющими;

.

|

|

- Узел чистовой фрезеровки

- Узел имеет 2 мотора (мощность: 0.55кВт; частота: 200Гц, Скорость вращения: 12000 об/мин). 2 фрезы для чистовой обрезки (Стандарт: R2).

|

|

- Раундер

- Предназначен для обрезки острых углов спереди, сзади и двух прямых краев для достижения радиуса дуги окружности R2.

- Узел управляется 2 моторами (мощность: 0.3кВт; частота: 200 Гц, скорость вращения: 12000 об/мин).

- Фрезы R2 3Z

- Угол вращения автоматически регулируется с помощью электрического сенсора.

|

|

- два узла циклевки

- Узел радиусной циклевки. Два циклевочных ножа с радиусом R2 (сверху и снизу) снимают тонкий слой кромки.

- Плоская цикля для снятия остатков клея.

- Устройство для обдува сжатым воздухом снизу и сверху удаляет стружки.

|

|

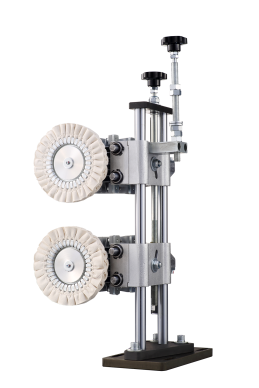

- Узел полировки

- Полировка с помощью двух полировочных дисков это последний этап создания идеальной кромки, она делает кромку блестящей и удаляет остатки клея.

|

|

- Удаление стружки и пыли.

- Независимые всасывающие шланги (⍉125мм) на рабочих узлах.

|

|

- Устройства безопасности

Защита подачи и определение толщины

- Защита предотвращает любые возможные аварии и обеспечивает безопасность операторов, автоматический контроль ненормальной работы.

- Определение толщины детали. Если толщина детали будет больше предельного положения, конвейер сразу остановится чтобы предотвратить повреждение станка.

Система обнаружения интервальной подачи

- Держите детали на нужной дистанции для лучшего результата.

Аварийная кнопка

- Для немедленной остановки, гарантирует безопасность жизни оператора.

|

|

- Выключатель

- Выключатель дает возможность оператору в любое время запускать и останавливать станок во время работы, что обеспечивает максимальное удобство для регулировки или тестирования станка.

- Индикатор работы, состояние работы машины будет понятно с одного взгляда.

|

|

- Система управления

- 7’’ Сенсорный экран.Рабочий интерфейс простой и интуитивно понятный, имеется возможность независимого управления каждым компонентом.

- Системные языки: Английский, упрощ. Китайский и традиционный китайский. Каждый рабочий узел управляется независимым преобразователем частот.

|

|

- Электрооборудование

- Управление PLC, входное напряжение 380В, 50Гц (Стандарт).Преобразователь частоты с функцией торможения двигателя ;

- Защита последовательности фаз

- Большинство электрических компонентов машины принято международными брендами за высокое качество и универсальность.

- Разрешена эксплуатация при температуре 0-40℃.

|

- Энергосбережение

- Режим ожидания автоматически включается, когда машина перестает работать в течение определенного периода (в соответствии с временем установленным с пульта);

- Температура клея снижается, чтобы предотвратить коксование клея, снижается скорость вращения клеевого ролика для экономии энергии.

|